کنترل سرعت موتور فرآیندی است که در آن دور چرخش شفت موتور (RPM) بر اساس نیاز فرآیند تنظیم میشود.

این کنترل میتواند بهصورت دستی، مکانیکی یا الکترونیکی انجام شود. در سیستمهای مدرن، معمولاً از درایوها و PLCها برای کنترل هوشمند سرعت استفاده میشود.

چرا کنترل سرعت اهمیت دارد؟

- صرفهجویی در مصرف انرژی:

کاهش سرعت موتور در زمانهای کمبار میتواند تا ۳۰٪ مصرف انرژی را کاهش دهد. - افزایش طول عمر تجهیزات:

جلوگیری از استارت و توقف ناگهانی از فرسایش مکانیکی جلوگیری میکند. - بهبود کیفیت فرآیند:

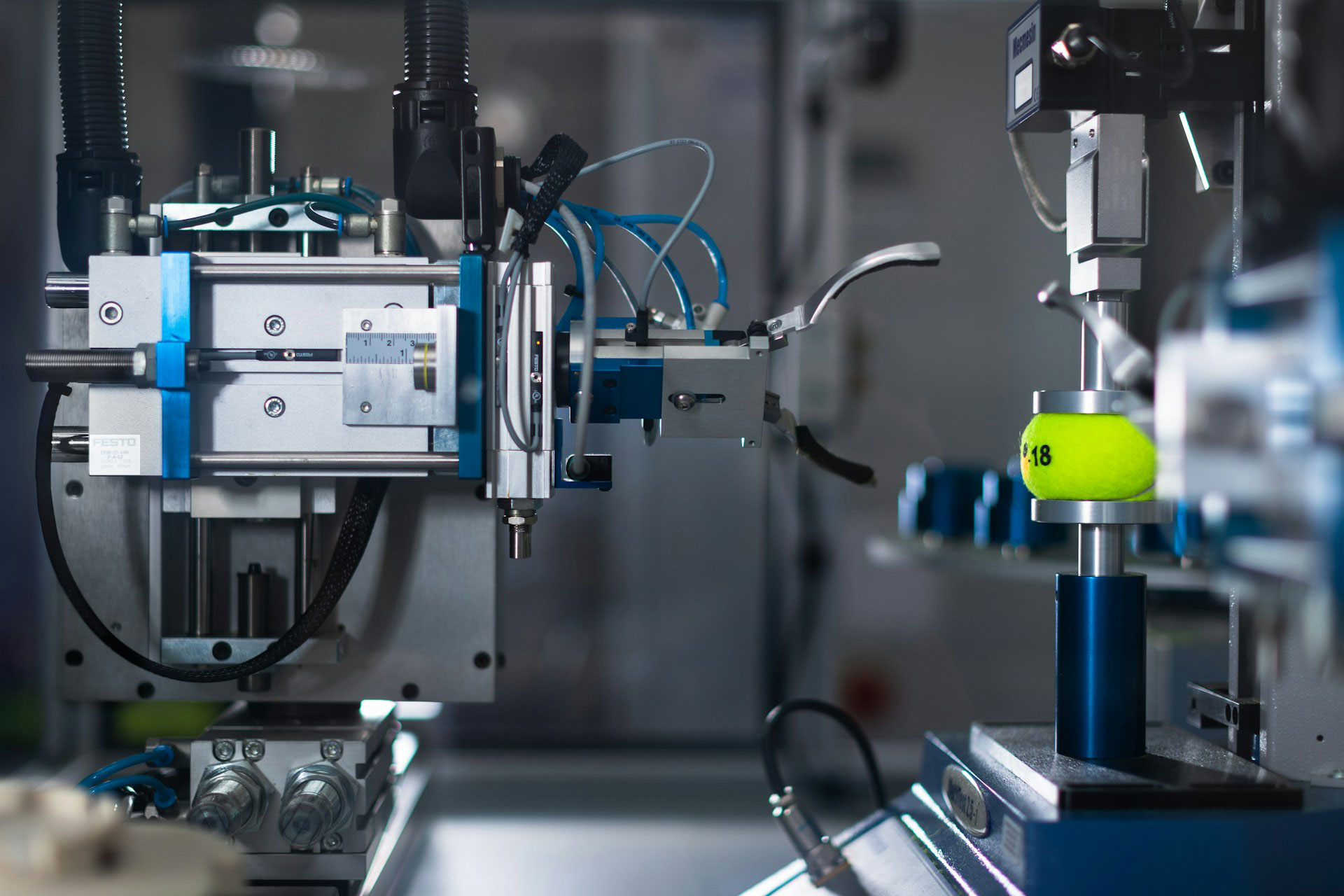

در سیستمهایی مانند بستهبندی یا پرکنندهها، تنظیم دقیق سرعت منجر به افزایش دقت و کاهش خطا میشود. - کاهش نویز و لرزش:

کنترل تدریجی سرعت از شوکهای مکانیکی جلوگیری میکند.

روشهای کنترل سرعت موتور

1. کنترل مکانیکی

در موتورهای قدیمیتر، از چرخدنده، تسمه یا سیستمهای هیدرولیکی برای تنظیم سرعت استفاده میشد.

این روش ساده است، اما بازدهی پایین و انعطافپذیری کمی دارد.

2. کنترل ولتاژ و فرکانس (V/F Control)

در سیستمهای مدرن، از درایو فرکانس متغیر (VFD) برای کنترل موتورهای AC استفاده میشود.

در این روش، با تغییر همزمان ولتاژ (V) و فرکانس (F) ورودی، سرعت میدان مغناطیسی موتور و در نتیجه دور آن کنترل میشود.

رابطه سرعت موتور:N=P120×f

که در آن:

- N: سرعت چرخش بر حسب دور بر دقیقه (RPM)

- f: فرکانس تغذیه (Hz)

- P: تعداد قطبهای موتور

با کاهش یا افزایش فرکانس، سرعت موتور بهطور مستقیم تغییر میکند.

3. کنترل حلقه بسته (Closed Loop Control)

در این روش، از سنسور یا انکدر برای اندازهگیری سرعت واقعی موتور استفاده میشود.

PLC یا درایو سروو مقدار واقعی را با مقدار هدف مقایسه میکند و در صورت وجود اختلاف، فرمان اصلاحی میفرستد.

🔹 مثال: در خطوط بستهبندی، اگر نوار نقاله سریعتر از بخش برش حرکت کند، PLC سرعت موتور را بهصورت خودکار کاهش میدهد.

4. کنترل گشتاور ثابت (Constant Torque)

در کاربردهایی مثل نوار نقاله، همزنها یا جرثقیلها، نیاز است موتور گشتاور ثابتی در سرعتهای مختلف تولید کند.

درایوها در این حالت ولتاژ و فرکانس را طوری تنظیم میکنند که نسبت V/F ثابت بماند تا گشتاور حفظ شود.

کنترل سرعت موتور با PLC

ترکیب PLC و درایو یکی از هوشمندترین راهکارها برای کنترل سرعت موتور است.

- PLC سرعت هدف را بر اساس ورودیها (مثل HMI یا سنسور فشار) تعیین میکند.

- دستور سرعت از طریق ارتباط صنعتی (مثل Modbus RTU یا Ethernet/IP) به درایو ارسال میشود.

- درایو بر اساس آن، ولتاژ و فرکانس خروجی به موتور را تنظیم میکند.

مزایا:

- کنترل دقیق و قابل تنظیم

- قابلیت تغییر سرعت از طریق HMI

- ثبت و تحلیل دادهها برای بهینهسازی عملکرد

مثال صنعتی واقعی: کنترل سرعت نوار نقاله با PLC دلتا و VFD

در یک کارخانه بستهبندی مواد غذایی، از درایو VFD دلتا و PLC دلتا برای کنترل سرعت نوار نقاله استفاده میشود.

ساختار سیستم:

- سنسور وزن محصول → ورودی به PLC

- PLC سرعت مورد نیاز را محاسبه میکند

- فرمان سرعت از طریق Modbus به درایو دلتا ارسال میشود

- درایو ولتاژ و فرکانس موتور را تنظیم میکند

نتایج عملی:

| شاخص عملکرد | قبل از کنترل | بعد از کنترل |

|---|---|---|

| مصرف انرژی | 100٪ | 72٪ |

| خطای توزین | 8٪ | 1.5٪ |

| عمر مفید موتور | – | افزایش 25٪ |

کنترل سرعت در سروو موتور

در سروو موتورها، کنترل سرعت معمولاً با استفاده از فیدبک انکدر و کنترلر حلقه بسته انجام میشود.

در این حالت، درایو سروو بهصورت بلادرنگ سرعت شفت را با مقدار هدف مقایسه کرده و تنظیم میکند.

این روش برای سیستمهایی با نیاز به دقت و پاسخ سریع (مثل رباتها یا CNCها) ایدهآل است.

رابط کاربری اپراتور (HMI)

برای سهولت کار اپراتور، پارامترهایی مانند سرعت هدف، شتاب و زمان توقف از طریق HMI دلتا قابل تنظیم هستند.

HMI دادهها را از PLC میگیرد و در قالب عدد یا نمودار نمایش میدهد، تا اپراتور بتواند وضعیت سرعت موتور را بهصورت زنده مشاهده کند.

نکات مهم در انتخاب سیستم کنترل سرعت

- نوع موتور (AC، DC، Servo)

- محدوده سرعت مورد نیاز

- دقت کنترلی (باز یا بسته)

- توان موتور و ظرفیت درایو

- نوع ارتباط بین PLC و درایو

- شرایط محیطی (رطوبت، دما، گرد و غبار)

جمعبندی

کنترل سرعت موتور یکی از حیاتیترین بخشهای اتوماسیون صنعتی است که تأثیر مستقیمی بر بهرهوری، دقت و مصرف انرژی دارد.

استفاده از درایوهای فرکانس متغیر (VFD) در کنار PLC و HMI دلتا، امکان کنترل هوشمند و دقیق را فراهم میکند و به صنایع کمک میکند با هزینه کمتر، عملکرد بالاتری داشته باشند.