PLC یا کنترلکننده منطقی برنامهپذیر یک سیستم دیجیتال تخصصی است که برای کنترل و نظارت خودکار فرآیندهای صنعتی طراحی شده است. این کنترلر با دریافت سیگنالهای ورودی از سنسورها و تجهیزات اندازهگیری، پردازش دادهها بر اساس برنامههای از پیش تعریف شده و ارسال فرمان به عملگرها، امکان اجرای فرآیندها را با دقت بالا و بدون دخالت انسان فراهم میکند.

PLCها جایگزین سیستمهای سنتی رلهای شدهاند و به دلیل پایداری، انعطافپذیری و قابلیت برنامهریزی مجدد به ستون فقرات اتوماسیون در صنایع مختلف تبدیل شدهاند.

معماری داخلی PLC

یک PLC از سه بخش اصلی تشکیل شده است:

- واحد پردازش مرکزی (CPU):

مغز PLC است که برنامههای کنترلی را اجرا کرده و تصمیمات منطقی را بر اساس دادههای ورودی اتخاذ میکند. CPU معمولاً شامل یک پردازنده، حافظه برنامه و حافظه داده است. - واحد ورودی/خروجی (I/O):

- ورودیها (Input): سیگنالهای دیجیتال یا آنالوگ از سنسورها، شستیها، سوئیچها و ترانسمیترها.

- خروجیها (Output): فرمانها به عملگرها شامل موتور، پمپ، شیر برقی، رله و نمایشگرها.

- منبع تغذیه (Power Supply):

تغذیه ولتاژ DC یا AC برای عملکرد PLC و واحدهای I/O را فراهم میکند.

نمودار شماتیک عملکرد PLC در یک خط تولید:

[سنسورها] --> [واحد I/O ورودی] --> [CPU PLC] --> [واحد I/O خروجی] --> [عملگرها: موتور، پمپ، شیر]

زبانهای برنامهنویسی PLC

PLCها به چند زبان برنامهنویسی صنعتی استاندارد قابل برنامهریزی هستند:

- Ladder Diagram (LD):

مشابه سیمکشی رلهای سنتی، محبوبترین زبان برای تکنسینها و مهندسان صنعتی. - Function Block Diagram (FBD):

برای طراحی منطقی پیچیده با بلوکهای عملکردی آماده استفاده میشود. - Structured Text (ST):

زبان متنی شبیه برنامهنویسی سطح بالا، مناسب برای الگوریتمهای پیچیده. - Sequential Function Chart (SFC):

برای نمایش فرآیندهای ترتیبی و گامبهگام، مانند خطوط تولید مونتاژ.

کاربردهای PLC دلتا در صنعت

PLC دلتا (Delta PLC) به دلیل پایداری بالا، برنامهریزی ساده و انعطافپذیری، یکی از محبوبترین PLCها در صنعت است.

موارد کاربرد:

- کنترل موتورهای صنعتی و نوار نقاله

- مدیریت سیستمهای پمپاژ، تهویه و سرمایش صنعتی

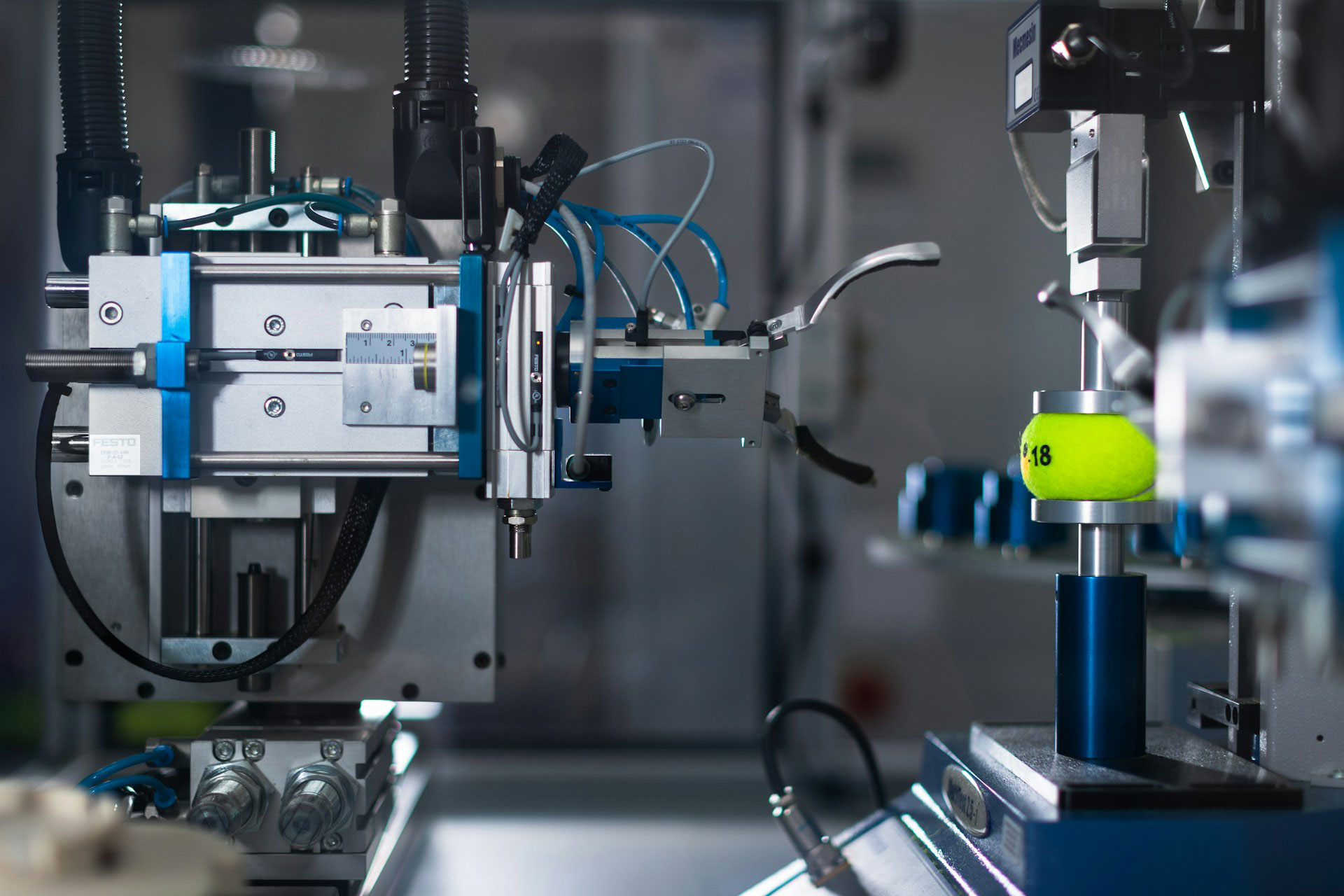

- هدایت فرآیندهای بستهبندی، پرکردن، و مونتاژ خودکار

مثال صنعتی واقعی

کارخانه تولید لوازم خانگی:

این کارخانه از PLC دلتا برای کنترل ۱۰ نوار نقاله و ماشینهای بستهبندی استفاده میکند.

| شاخص عملکرد | تغییر با استفاده از PLC دلتا |

|---|---|

| خطاهای انسانی | کاهش ۸۰٪ |

| سرعت تولید | افزایش ۲۰٪ |

| مصرف انرژی | کاهش ۱۵٪ |

شرح عملیاتی:

- سنسورها وضعیت قطعات روی نوار نقاله را تشخیص میدهند

- CPU تصمیم میگیرد کدام موتور یا ماشین بستهبندی فعال شود

- خروجی به عملگرها ارسال شده و فرآیند تولید به صورت خودکار ادامه مییابد

این مثال نشان میدهد که PLC دلتا نه تنها ابزار کنترلی است، بلکه سرمایهگذاری مهمی برای بهبود بهرهوری و کاهش هزینهها نیز محسوب میشود.

مقایسه PLC با سایر سیستمهای کنترل

| ویژگی | PLC | PAC | DCS |

|---|---|---|---|

| کاربرد | خطوط تولید، ماشینآلات | سیستمهای پیچیده صنعتی | فرآیندهای پیوسته و بزرگ |

| انعطافپذیری | بالا | بسیار بالا | متوسط |

| برنامهنویسی | Ladder، FBD، ST | زبانهای مشابه PLC + توسعهپذیر | گرافیکی و تخصصی |

| هزینه | متوسط | بالاتر | بسیار بالا |

| مقیاس | کوچک تا متوسط | کوچک تا بزرگ | بزرگ و مجتمع |

جمعبندی

PLCها، به ویژه PLC دلتا، ستون فقرات اتوماسیون صنعتی محسوب میشوند و نقش حیاتی در:

- بهینهسازی فرآیندها

- کاهش خطاهای انسانی

- افزایش سرعت تولید

- صرفهجویی در انرژی

دارند. با گسترش استفاده از تکنولوژیهای هوشمند، آینده خطوط تولید بدون PLC تقریباً غیرقابل تصور است.